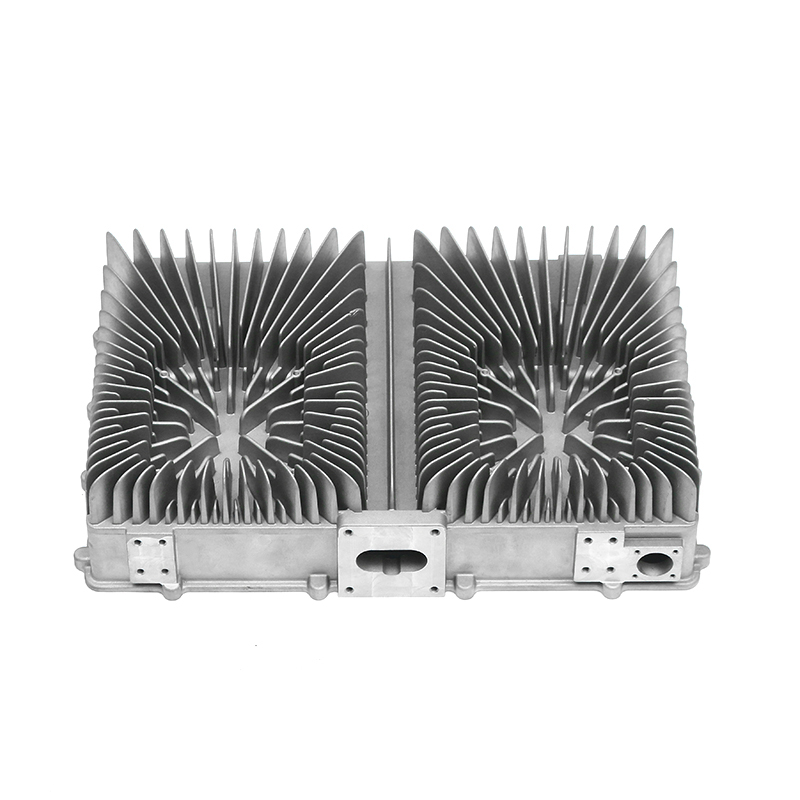

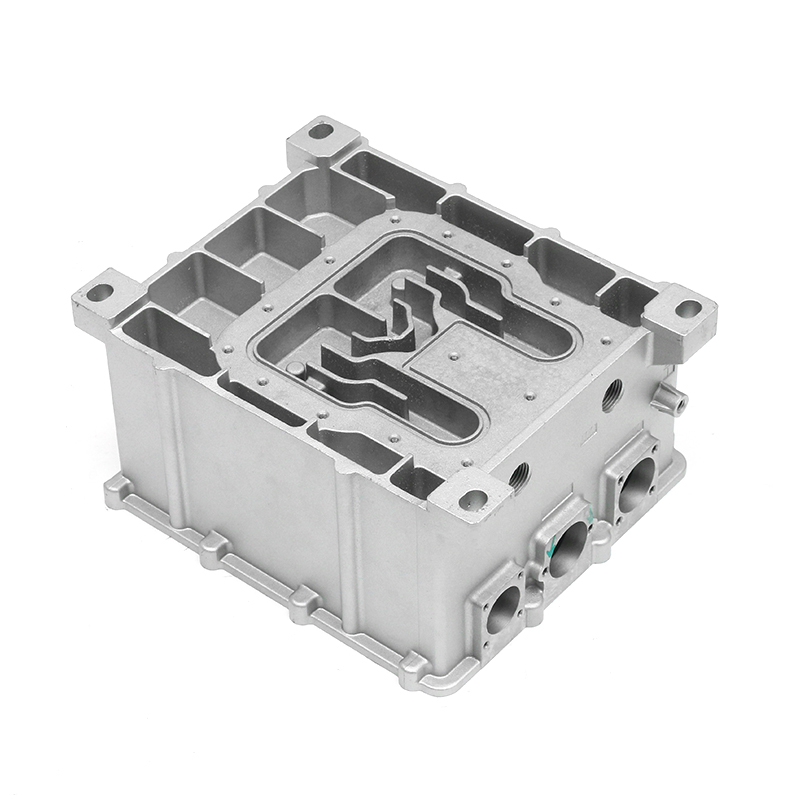

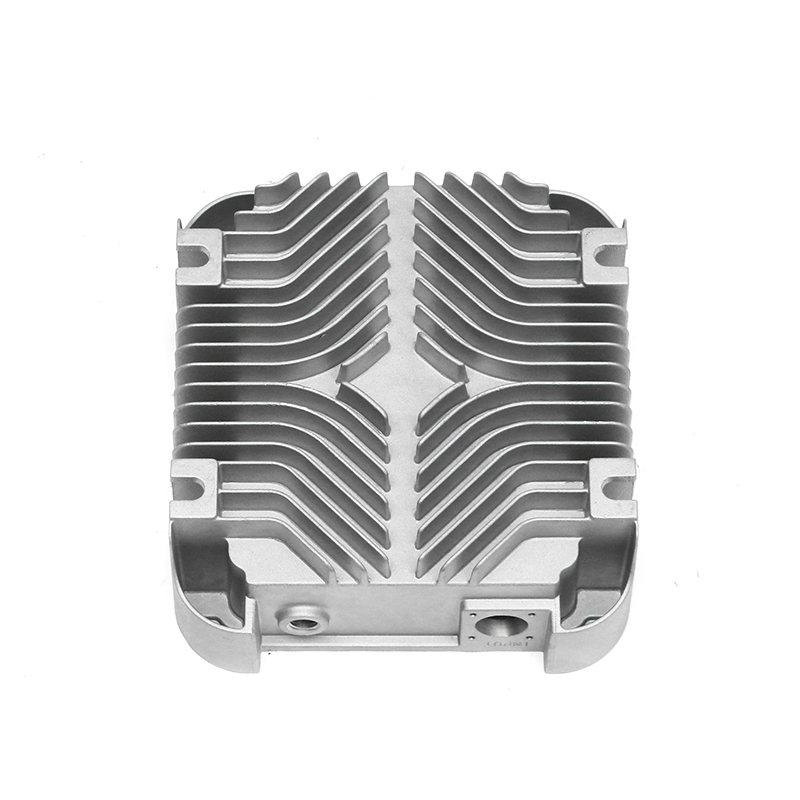

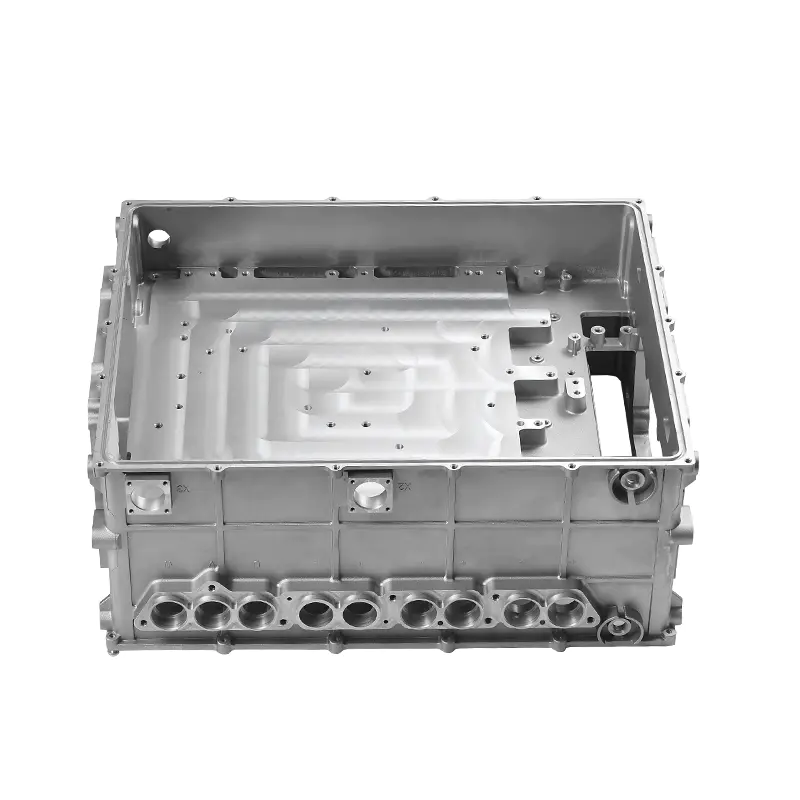

Ang bagong enerhiya na elektronikong kinokontrol na paglamig ng hangin ay namatay gumaganap ng isang mahalagang papel sa bagong industriya ng sasakyan ng enerhiya. Ang istraktura ng hugis nito ay hindi lamang nagdadala ng mekanikal na pag -andar ng suporta, ngunit madalas ding direktang nakikilahok sa pagwawaldas ng init at proteksyon ng elektrikal. Samakatuwid, kung paano matiyak ang katatagan ng hugis at dimensional na pagkakapareho sa panahon ng proseso ng pagmamanupaktura ay naging pangunahing kinakailangan sa teknikal sa proseso ng paghahagis ng mamatay. Ang isang matatag at pare -pareho na istraktura ay hindi lamang matiyak ang maayos na pag -unlad ng kasunod na pagpupulong, ngunit direktang nakakaapekto din sa pagganap ng produkto at buhay ng serbisyo.

Upang makamit ang katatagan ng hugis at dimensional na pagkakapare -pareho, ang mahigpit na kontrol ay unang kinakailangan mula sa yugto ng disenyo ng amag ng die casting. Bilang batayan ng paghuhulma, ang pagkamakatuwiran ng istraktura ng amag ay may malaking epekto sa paghuhulma ng mga castings. Sa proseso ng disenyo, kinakailangan upang ganap na isaalang -alang ang pag -urong ng dami, pamamahagi ng thermal stress at landas ng daloy ng metal ng produkto sa panahon ng proseso ng paglamig, at magpatibay ng isang angkop na pagbuhos ng sistema at istraktura ng tambutso upang maiwasan ang pagpapapangit o pag -urong ng paghahagis. Kasabay nito, ang pagpili ng mga materyales sa amag at kawastuhan sa pagproseso ay direktang makakaapekto sa dimensional na paglihis ng panghuling paghuhulma. Samakatuwid, sa proseso ng pagmamanupaktura ng amag, ang high-lakas at heat-resistant alloy tool na bakal ay madalas na ginagamit, na sinamahan ng mga advanced na kagamitan sa pagproseso para sa control na may mataas na katumpakan.

Ang pinong kontrol ng mga parameter ng proseso ng paghahagis ay isang mahalagang kadahilanan upang matiyak ang katatagan. Ang temperatura ng likido ng haluang metal, ang temperatura ng preheating ng amag, bilis ng iniksyon, ratio ng presyon ng iniksyon at ang oras ng paghawak ay makakaapekto sa lahat ng bumubuo ng kalidad ng pagdaan. Sa proseso ng paggawa, kinakailangan upang makahanap ng isang angkop na kumbinasyon ng mga parameter sa pamamagitan ng paulit -ulit na mga pagsubok sa amag at proseso ng pag -optimize upang ang metal na likido ay maaaring mabilis at pantay na punan ang lukab ng amag, at cool at palakasin sa ilalim ng makatuwirang paghawak ng presyon upang mabawasan ang panloob na stress at dimensional na mga pagbabago.

Bilang karagdagan sa kontrol ng proseso ng paghuhulma, ang layout ng sistema ng paglamig ay mayroon ding mahalagang impluwensya sa katumpakan ng paghubog. Dahil ang istraktura ng die casting ay madalas na may mga katangian ng iba't ibang lokal na kapal ng dingding, ang hindi pantay na rate ng paglamig ay hahantong sa iba't ibang mga rate ng pag -urong sa iba't ibang bahagi, na nagiging sanhi ng pagpapapangit. Samakatuwid, makatuwiran na ayusin ang mga channel ng paglamig ng tubig sa amag o gumamit ng mga aparato na pantulong na paglamig ng hangin upang mapanatili ang balanse ng proseso ng pagpalitan ng buong die casting, na tumutulong upang mabawasan ang dimensional na paglihis at pagbutihin ang simetrya at katatagan ng pangkalahatang istraktura.

Matapos makumpleto ang die casting, ang proseso ng pagproseso ng post ay gumaganap din ng isang mahalagang papel. Ang ilang mga die castings ay magiging heat treated o pagtanda na ginagamot pagkatapos ng pag -demold upang palayain ang panloob na stress ng paghahagis at maiwasan ang mga dimensional na pagbabago o pag -crack sa kasunod na paggamit. Bilang karagdagan, upang matiyak na ang pangwakas na produkto ay naaayon sa mga guhit ng disenyo, kinakailangan din na ipakilala ang mga kagamitan sa dimensional dimensional na pagtuklas, tulad ng mga three-coordinate na pagsukat ng mga makina, upang magsagawa ng mga random na inspeksyon o buong inspeksyon sa bawat batch upang matiyak na ang mga sukat ay matatag sa loob ng pinapayagan na saklaw ng pagpaparaya.

Sa modernong produksiyon, posible ring subaybayan ang mga pangunahing mga parameter ng bawat proseso sa real time sa pamamagitan ng awtomatikong pagsubok at kalidad ng mga sistema ng pagsubaybay, pag -aralan ang data ng produkto, matuklasan ang mga potensyal na paglihis ng proseso at gumawa ng napapanahong pagsasaayos, sa gayon tinitiyak ang pagkakapare -pareho ng buong batch ng mga produkto. Kasabay nito, ang paggamit ng digital simulation software ay nagiging mas at mas karaniwan. Maaari itong gayahin at mahulaan ang pagpuno, paglamig, pamamahagi ng stress, atbp Bago ang aktwal na pagkamatay, pagtulong sa mga inhinyero na ma-pre-pagkilala ang mga puntos ng peligro na maaaring maging sanhi ng mga dimensional na pagbabago at pagbutihin ang pagkontrol ng disenyo ng produkto at pagmamanupaktura.

Inirerekumendang mga produkto

Ang mga produktong ibinigay ng mga sikat na negosyo ay lubos na pinagkakatiwalaan ng mga gumagamit.