Sa modernong pagmamanupaktura, ang pagpapabuti ng kahusayan sa produksyon ay palaging isa sa mga layunin na hinabol ng mga negosyo. Bilang isang pangunahing tool sa proseso, katumpakan ng pag -trim ng mga hulma ay malawakang ginagamit sa gilid na humuhubog, pag -trim at pag -aayos ng katumpakan ng mga bahagi ng metal. Sa paglago ng automation ng produksyon at demand ng pagmamanupaktura ng masa, mas maraming mga kumpanya ang nag-aalala tungkol sa kung ang katumpakan na pag-trim ng mga hulma ay may kakayahang suportahan ang maraming istasyon na patuloy na panlililak. Ang tampok na ito ay direktang nauugnay sa kahusayan at kontrol ng gastos sa pangkalahatang proseso ng paggawa.

Ang multi-station na patuloy na panlililak ay isang paraan ng pagproseso na tumutok sa maraming mga proseso ng panlililak sa parehong linya ng produksyon at patuloy na nakumpleto ang mga ito. Sa prosesong ito, ang materyal ay unti-unting pumapasok sa iba't ibang mga istasyon sa amag sa pamamagitan ng isang awtomatikong sistema ng pagpapakain, at ang bawat istasyon ay nagsasagawa ng iba't ibang mga gawain ng panlililak, tulad ng pag-blanking, pagbubuo, pag-trim, paghuhubog, atbp para sa katumpakan na pag-trim ng mga hulma, kung maaari silang magamit kasabay ng multi-station stamping ay nakasalalay sa modular na disenyo, pagpoposisyon ng kawastuhan at pagtatrabaho ng katatagan ng istraktura ng amag.

Sa mga hulma na may multi-station na patuloy na mga kakayahan sa panlililak, pag-trim, bilang isang mahalagang bahagi, ay dapat na tumpak na konektado sa mga istasyon sa harap at likuran upang matiyak ang pagpapatuloy at koordinasyon sa pagitan ng bawat hakbang. Kapag nagdidisenyo ng isang amag, karaniwang kinakailangan upang isaalang -alang ang katatagan ng materyal sa panahon ng proseso ng paghahatid upang maiwasan ang mga paglihis sa panahon ng proseso ng pagpapakain o pagpoposisyon mula sa nakakaapekto sa epekto ng pag -trim. Ang mga sistema ng gabay na may mataas na katumpakan at mga mekanismo ng pagpoposisyon ay may mahalagang papel sa prosesong ito. Tinitiyak nila na ang workpiece ay palaging nagpapanatili ng isang pare -pareho na posisyon at anggulo kapag pumapasok sa trimming station, sa gayon nakamit ang mataas na pag -uulit ng kalidad ng pag -trim.

Ang paglaban ng pagsusuot at lakas ng istruktura ng amag ay din ang pangunahing mga kondisyon para sa pagsuporta sa patuloy na pag-stamping ng multi-station. Ang mga madalas at mabilis na panlililak na ritmo ay naglalagay ng mataas na hinihingi sa workload ng amag. Samakatuwid, kapag ang paggawa ng mga hulma ng pag -trim, ang mga steel ng amag na may mataas na katigasan at mahusay na pagganap ng paggamot sa init ay madalas na ginagamit upang mapabuti ang paglaban sa buhay at pagkapagod. Bilang karagdagan, upang matugunan ang mga pangangailangan ng patuloy na trabaho, ang amag ay madalas na nilagyan ng isang awtomatikong sistema ng pagpapadulas upang mabawasan ang alitan at pagsusuot, sa gayon binabawasan ang dalas ng pagpapanatili ng downtime at karagdagang pagpapabuti ng kahusayan sa produksyon.

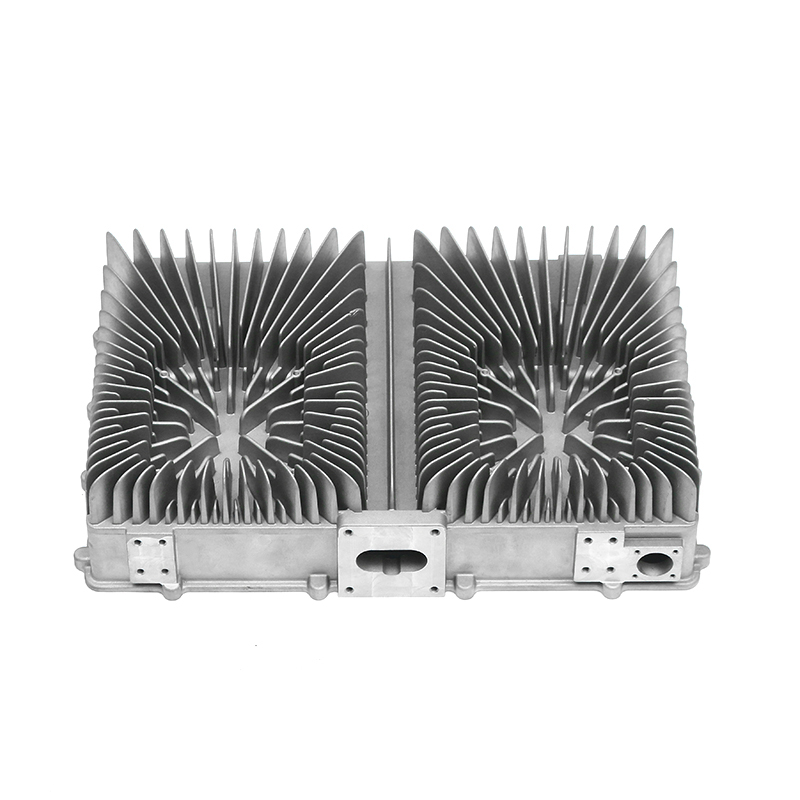

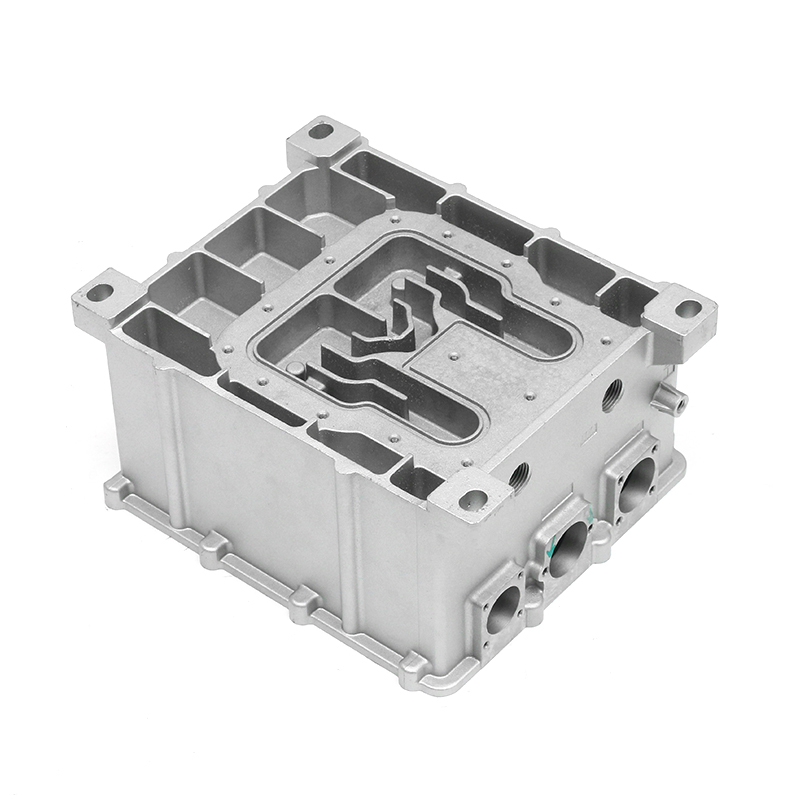

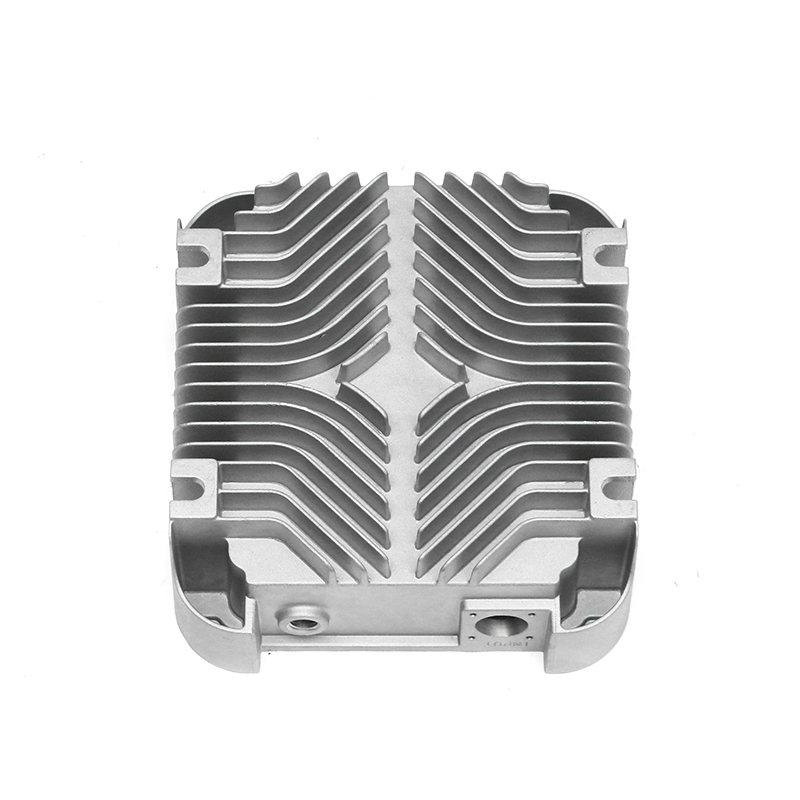

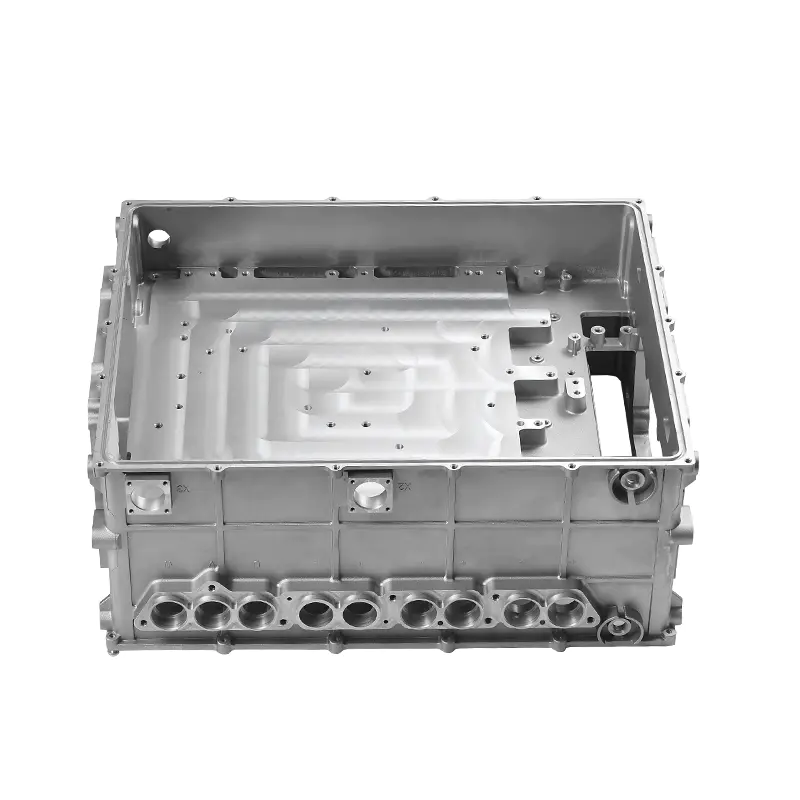

Mula sa pananaw ng praktikal na aplikasyon, ang mga hulma ng pag-trim ng katumpakan na sumusuporta sa maraming istasyon ng patuloy na panlililak ay malawakang ginagamit sa mga industriya na may malaking dami at mataas na mga kinakailangan sa pagkakapare-pareho, tulad ng mga bahagi ng automotiko, kasangkapan sa sambahayan, at mga elektronikong produkto. Ang ganitong uri ng amag ay maaaring makabuluhang bawasan ang interbensyon ng tao, mapabuti ang pagkakapare -pareho ng produkto, bawasan ang basura ng oras sa mga intermediate na proseso, at bawasan ang rate ng scrap na sanhi ng mga pagkakamali sa paghawak at pagpoposisyon. Para sa mga negosyo, ang ganitong uri ng amag ay hindi lamang maaaring paikliin ang siklo ng produksyon, ngunit makakatulong din na mabawasan ang gastos sa yunit at pagbutihin ang pangkalahatang kompetisyon.

Kapansin-pansin na kapag nagpaplano ng isang linya ng paggawa ng multi-station na panlililak, ang mga kagamitan sa pagsuntok ng mataas na katumpakan at mga awtomatikong control system ay kinakailangan din upang matiyak ang mahusay na ugnayan ng buong proseso. Ang mga taga-disenyo ng amag ay kailangan ding magtrabaho nang malapit sa mga inhinyero ng kagamitan upang matiyak ang maaasahang operasyon ng amag sa isang kapaligiran na nagtatrabaho sa multi-station.

Inirerekumendang mga produkto

Ang mga produktong ibinigay ng mga sikat na negosyo ay lubos na pinagkakatiwalaan ng mga gumagamit.