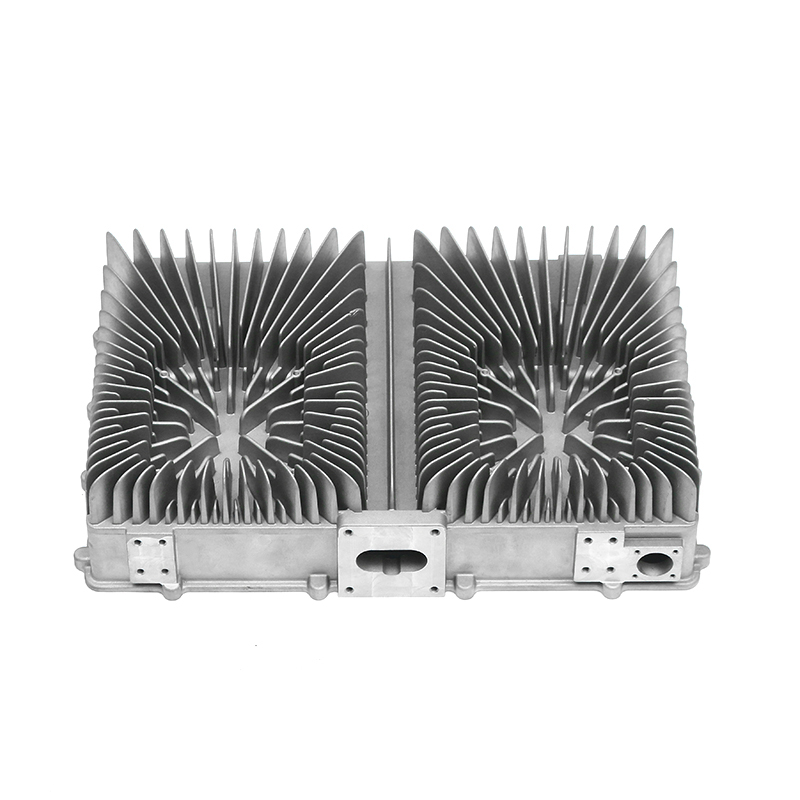

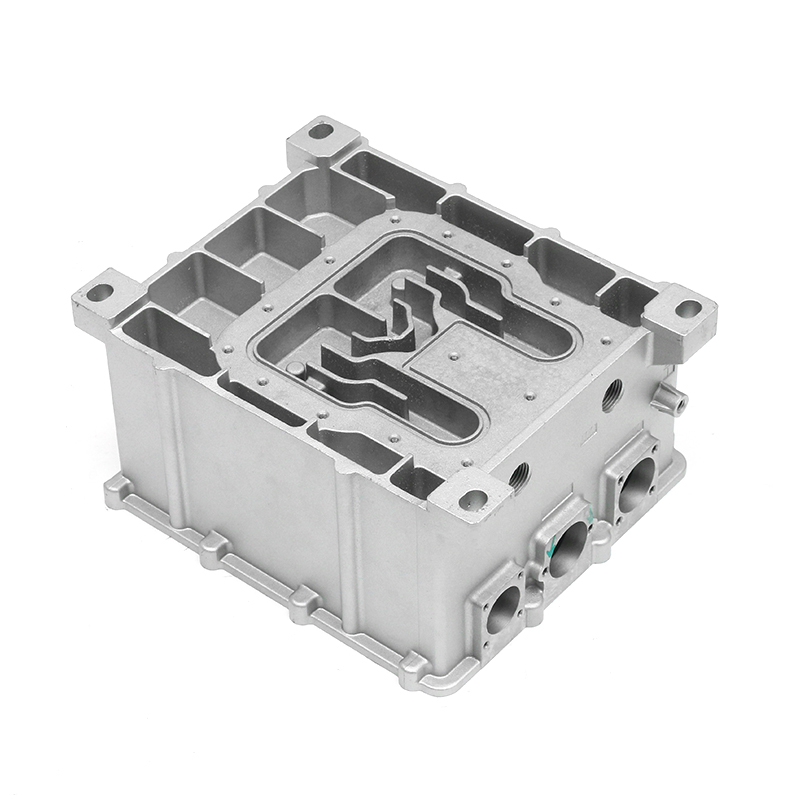

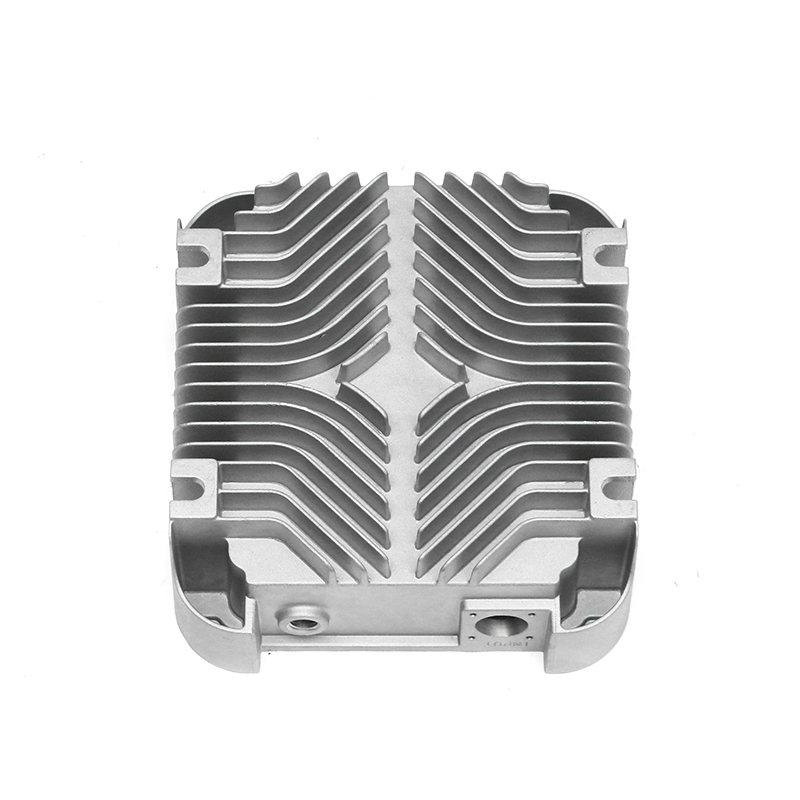

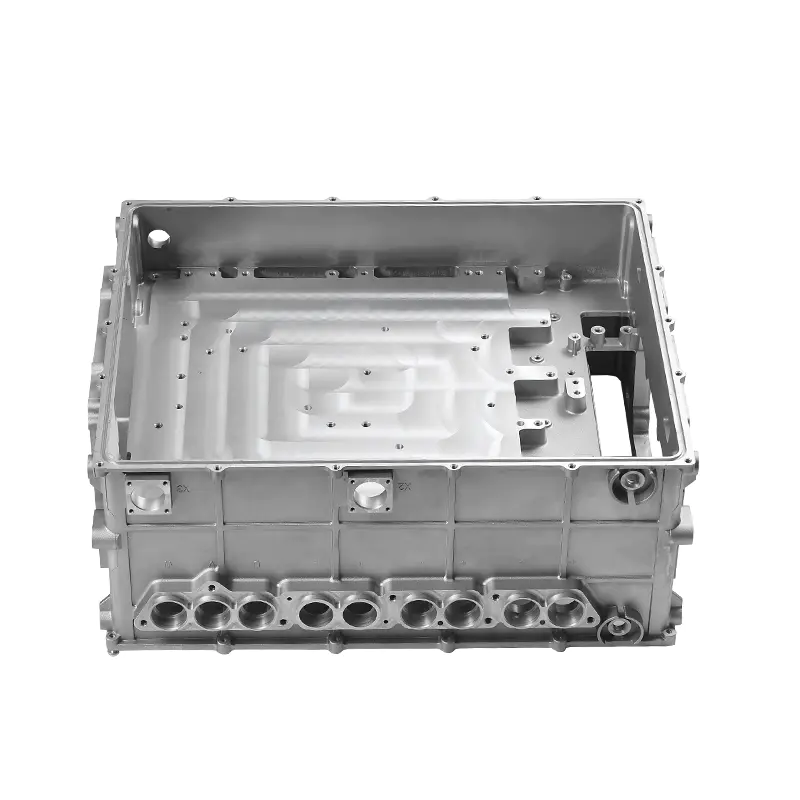

Pangkalahatang-ideya ng bagong enerhiya na kinokontrol ng elektronikong air-cooled na mga die casting

Bagong enerhiya na kinokontrol ng elektronikong air-cooled na mga die casting ay mga bahaging malawakang ginagamit sa mga sistema ng de-kuryenteng sasakyan, mga aplikasyon ng nababagong enerhiya, at mga elektronikong device na may mataas na pagganap. Ang mga casting na ito ay kadalasang nagsisilbing housings, heat sink, o structural support para sa mga sensitibong electronics, na pinagsasama ang mekanikal na lakas at thermal management. Ang pagtiyak ng pagkakapare-pareho ng dimensyon at pagganap sa panahon ng mass production ay nangangailangan ng komprehensibong diskarte na tumutugon sa mga materyal na katangian, disenyo ng die, kontrol sa proseso, at pagsubaybay sa kalidad. Ang bawat salik ay nag-aambag sa pagpapanatili ng pagkakapareho sa malalaking batch ng produksyon habang nakakatugon sa mga kinakailangan sa pagganap.

Pagpili at pagkakapare-pareho ng materyal

Ang mga materyal na katangian ay mahalaga sa katatagan ng mga die casting. Ang mga aluminyo na haluang metal ay karaniwang ginagamit para sa air-cooled series die castings dahil sa kanilang magaan, thermal conductivity, at corrosion resistance. Ang pagkakapare-pareho sa komposisyon ng kemikal, pamamahagi ng particle, at kasaysayan ng temperatura ng haluang metal ay nagsisiguro ng pare-parehong daloy, solidification, at mekanikal na mga katangian. Ang mga supplier ng mga hilaw na materyales ay madalas na nagbibigay ng sertipikasyon ng komposisyon ng kemikal at kakayahang masubaybayan, na bumubuo sa unang layer ng kontrol sa pagkakapareho ng dimensional at pagganap.

Mga pagsasaalang-alang sa disenyo ng die para sa katumpakan ng dimensional

Ang dimensional consistency ay nagsisimula sa maingat na disenyo ng die. Dapat isaalang-alang ng mga dies ang pag-urong ng materyal, pagpapalawak ng thermal, at potensyal na pag-warping sa panahon ng paglamig. Ang mga advanced na simulation ng software, tulad ng finite element analysis (FEA) at casting flow modeling, ay hinuhulaan ang mga lugar ng potensyal na deviation at nagbibigay-daan sa pag-optimize ng gating, venting, at cooling channel. Sa pamamagitan ng pag-asa sa mga epekto ng thermal at mekanikal na stress, ang mga die designer ay maaaring lumikha ng mga hulma na gumagawa ng magkatulad na sukat kahit na sa ilalim ng mataas na dami ng mga kondisyon ng produksyon.

Kontrol ng parameter ng proseso sa panahon ng die casting

Ang die casting ay kinabibilangan ng pag-iniksyon ng tinunaw na metal sa isang molde sa ilalim ng mataas na presyon. Ang pagpapanatili ng pare-parehong mga parameter ng proseso—gaya ng bilis ng pag-iniksyon, presyon, temperatura, at dami ng shot—ay kritikal para sa katatagan ng dimensional at performance. Ang mga pagkakaiba-iba sa anumang parameter ay maaaring humantong sa porosity, mga depekto sa ibabaw, o mga paglihis sa kapal ng pader. Ang mga modernong die casting machine ay kadalasang may kasamang closed-loop na mga control system na sumusubaybay at nagsasaayos ng mga parameter na ito sa real time, na tinitiyak ang mga pare-parehong resulta sa libu-libong mga cycle.

Pamamahala ng temperatura sa mga air-cooled na die casting

Ang pagkakapare-pareho ng temperatura ay gumaganap ng isang mahalagang papel sa parehong dimensional na katatagan at mekanikal na pagganap. Ang mga air-cooled na die casting ay nangangailangan ng tumpak na pamamahala ng temperatura ng amag, temperatura ng pagbuhos ng metal, at bilis ng paglamig. Ang hindi pantay na paglamig ay maaaring magresulta sa natitirang stress, warping, o hindi pantay na microstructure, na nakakaapekto sa parehong lakas at thermal performance. Nakakatulong ang pinagsamang mga cooling channel, kinokontrol na airflow, at thermal sensor na mapanatili ang pare-parehong mga profile ng temperatura sa buong produksyon.

Shot-to-shot repeatability at pagkakalibrate ng makina

Ang pagtitiyak ng dimensional at pagkakapare-pareho ng pagganap ay nangangailangan na ang bawat iniksyon ng tinunaw na metal ay kumilos nang pareho. Ang regular na pagkakalibrate ng makina, kabilang ang pag-verify ng pagkakahanay ng plunger, bigat ng shot, at mga kurba ng presyon, ay kinakailangan. Ang mga iskedyul ng pagpapanatili ng kagamitan at real-time na pagsubaybay ay binabawasan ang mga pagkakaiba-iba na dulot ng pagkasira o mekanikal na drift. Ang nauulit na pag-uugali ng makina ay direktang nakakaimpluwensya sa pagkakapareho ng cast, partikular na para sa mga kumplikadong geometries.

Mga sistema ng inspeksyon at pagsukat ng kalidad

Ang katumpakan ng dimensyon at pagkakapare-pareho ng pagganap ay na-verify sa pamamagitan ng kumbinasyon ng mga manu-mano at awtomatikong pamamaraan ng inspeksyon. Ang mga coordinate measuring machine (CMM), laser scanner, at optical inspection system ay kumukuha ng mga tumpak na dimensyon para sa paghahambing laban sa mga detalye ng disenyo. Ang mga non-destructive testing (NDT) na pamamaraan, gaya ng X-ray o ultrasonic inspection, ay tumutukoy sa mga panloob na depekto na maaaring makakompromiso sa performance. Sinusubaybayan ng statistic process control (SPC) ang mga trend sa paglipas ng panahon, na nagbibigay-daan sa maagang pagtuklas ng mga deviation at corrective action bago magawa ang mga depektong bahagi sa malalaking dami.

Pagkontrol sa pag-urong at warpage

Ang pag-urong at warpage ay mga karaniwang isyu sa die casting dahil sa metal solidification at paglamig. Ang pag-optimize ng temperatura ng die, disenyo ng gating system, at mga rate ng paglamig ay nakakatulong na mabawasan ang mga epektong ito. Ang mga tool sa simulation ay nagbibigay-daan sa paghula ng mga potensyal na lokasyon ng pag-urong at nagbibigay-daan sa mga inhinyero na isama ang mga compensatory feature sa die. Ang mga post-casting treatment, tulad ng pag-alis ng stress o kontroladong pagtanda, ay higit na nagpapatatag sa mga sukat at mekanikal na katangian.

Surface finish at mga pagsasaalang-alang sa pangalawang machining

Ang kalidad ng ibabaw at pangalawang machining ay nakakaapekto rin sa pare-pareho ng pagganap. Ang pagpapanatili ng pare-parehong surface finish ay nagpapababa ng stress concentration at sumusuporta sa pare-parehong thermal performance sa air-cooled na mga application. Ang mga pangalawang operasyon, tulad ng pagbabarena, pag-tap, o paggiling, ay dapat isagawa gamit ang mga tumpak na jig at fixture upang matiyak na ang lahat ng mga casting ay nakakatugon sa parehong geometric at functional na pamantayan. Ang pare-parehong kalidad ng surface at feature ay nakakatulong sa pangkalahatang pagiging maaasahan ng performance.

Istandardisasyon ng proseso at pagsasanay ng operator

Ang mga kadahilanan ng tao ay kritikal sa mass production. Ang mga standardized operating procedure, mga detalyadong tagubilin sa trabaho, at mga sinanay na tauhan ay nagbabawas ng pagkakaiba-iba. Ang mga operator ay responsable para sa pagsubaybay sa mga parameter ng makina, pag-verify ng mga kondisyon ng materyal, at pagsasagawa ng mga nakagawiang pagsusuri. Tinitiyak ng komprehensibong pagsasanay na ang mga paglihis ay matutukoy kaagad at naitama bago maapektuhan ang dimensional o pagkakapare-pareho ng pagganap.

Mga kontrol sa kapaligiran sa lugar ng produksyon

Ang mga kondisyon ng kapaligiran sa lugar ng pagmamanupaktura, tulad ng temperatura, halumigmig, at antas ng alikabok, ay maaaring makaimpluwensya sa pagkakapare-pareho ng die casting. Binabawasan ng mga kinokontrol na kapaligiran ang oksihenasyon, pagsipsip ng moisture, at pagbabagu-bago ng temperatura na maaaring makaapekto sa daloy ng metal at solidification. Sinusuportahan ng malinis at matatag na temperatura ang mga nauulit na resulta sa parehong dimensyon at pagganap ng pagganap ng mga bahagi ng die cast.

| Control Area | Epekto sa Consistency | Mga Paraan ng Pagsubaybay/Pamamahala |

|---|---|---|

| Kalidad ng Materyal | Nakakaimpluwensya sa daloy, solidification, mekanikal na katangian | Sertipikasyon ng supplier, pagsusuri ng kemikal, kakayahang masubaybayan ng batch |

| Die Design | Kinokontrol ang dimensional na katatagan at kompensasyon sa pag-urong | FEA simulation, flow analysis, prototype testing |

| Mga Parameter ng Proseso | Tinitiyak ang paulit-ulit na pagpuno, presyon, at temperatura | Closed-loop na kontrol, real-time na pagsubaybay, SPC |

| Pamamahala ng Temperatura | Binabawasan ang warpage at natitirang stress | Mga sensor ng amag, kontrol ng channel sa paglamig, pamamahala ng airflow |

| Inspeksyon at Kontrol sa Kalidad | Bine-verify ang mga sukat at panloob na integridad | CMM, laser scanning, X-ray, ultrasonic testing, SPC |

Tungkulin ng automation at data analytics

Pinahuhusay ng automation ang dimensional at pagkakapare-pareho ng pagganap sa pamamagitan ng pagbabawas ng pagkakaiba-iba ng tao at pagpapahintulot sa real-time na pagsubaybay. Ang mga sensor na isinama sa data analytics ay makaka-detect ng maliliit na deviation at makakapag-adjust ng mga parameter ng machine nang naaayon. Pinapadali ng mga feedback loop ang tuluy-tuloy na pagpapabuti, na tinitiyak na ang mga die cast na ginawa nang maramihan ay nakakatugon sa mga tiyak na detalye nang tuluy-tuloy.

Mga paggamot pagkatapos ng casting at ang kanilang impluwensya

Ang heat treatment, surface finishing, at stress relieving post-casting ay maaaring mapabuti ang performance stability. Nakakatulong ang mga paggamot na ito na bawasan ang mga natitirang stress, i-homogenize ang microstructure, at i-stabilize ang mga sukat. Tinitiyak ng kinokontrol na post-processing na ang lahat ng mga casting ay nakakamit ng magkatulad na mekanikal at thermal properties bago ang pagpupulong o paghahatid.

Kontrol sa proseso ng istatistika at patuloy na pagpapabuti

Ang pagpapatupad ng mga diskarte sa pagkontrol sa proseso ng istatistika ay nakakatulong na subaybayan ang mga pagkakaiba-iba sa mga pangunahing dimensyon at mga katangiang gumagana. Ang mga control chart, mga indeks ng kakayahan sa proseso, at pagsusuri ng trend ay sumusuporta sa mga proactive na pagsasaayos. Ang tuluy-tuloy na mga programa sa pagpapahusay, na alam ng data ng produksyon, ay nagpapababa ng pagkakaiba-iba sa paglipas ng panahon at nagpapahusay sa parehong dimensional at pagkakapare-pareho ng pagganap sa malalaking batch.

Kadena ng suplay at kakayahang masubaybayan ng hilaw na materyal

Tinitiyak ng traceability ng mga hilaw na materyales at bahagi na ang mga na-verify at pare-parehong input lamang ang ginagamit sa produksyon. Ang mga nakadokumentong kasanayan sa supply chain ay nagbibigay-daan sa pagtukoy ng mga paglihis na dulot ng mga hindi pagkakapare-pareho ng materyal. Kapag isinama sa in-process na pagsubaybay, ang traceability ay nag-aambag sa maaasahang pagganap ng mga die casting sa kanilang mga huling aplikasyon.

Koordinasyon sa pagitan ng disenyo, engineering, at production team

Ang pagtiyak sa pagkakapare-pareho ng dimensyon at pagganap ay nangangailangan ng pakikipagtulungan sa maraming koponan. Ang mga inhinyero ng disenyo, mga inhinyero ng proseso, at mga tauhan ng produksyon ay dapat makipag-usap nang epektibo upang matugunan ang mga potensyal na hamon bago at sa panahon ng mass production. Ang maagang pagkilala sa mga kritikal na feature, tolerance zone, at functional na mga kinakailangan ay sumusuporta sa pare-parehong mga resulta at binabawasan ang mga panganib sa produksyon.

Mga pangunahing salik sa katatagan ng mass production

Ang pagkakapare-pareho sa mass-produced die castings ay umaasa sa pagsasama ng kontrol ng materyal, disenyo ng die, pamamahala ng parameter ng proseso, kontrol sa temperatura, inspeksyon ng kalidad, at pagsasanay ng operator. Ang bawat elemento ay nag-aambag sa pagliit ng pagkakaiba-iba at pagtiyak na ang mga bahagi ay nakakatugon sa parehong dimensional at functional na mga detalye sa buong produksyon na tumatakbo. Ang sistematikong pagsubaybay, feedback, at patuloy na pagpapabuti ay nagbibigay ng pundasyon para sa maaasahang malakihang pagmamanupaktura.