Pangkalahatang-ideya ng Die Casting sa Bagong Energy Vehicle Motor Housings

Ang proseso ng die casting ay malawakang ginagamit sa paggawa ng mga motor housing para sa mga bagong sasakyang pang-enerhiya dahil sa kakayahan nitong gumawa ng tumpak, masalimuot, at mataas na lakas na mga bahagi. Dapat matugunan ng mga pabahay ng motor ang maraming pamantayan sa pagganap, kabilang ang integridad ng istruktura, pagkawala ng init, at pamamasa ng vibration, upang matiyak ang pagiging maaasahan at mahabang buhay ng de-koryenteng motor. Ang pag-optimize ng parehong thermal management at vibration control sa panahon ng proseso ng die casting ay naging kritikal na pokus para sa mga manufacturer na naglalayong pahusayin ang performance ng sasakyan at bawasan ang mga kinakailangan sa pagpapanatili.

Kahalagahan ng Pag-aalis ng init sa mga Motor Housing

Ang epektibong pagkawala ng init sa mga housing ng motor ay mahalaga upang mapanatili ang kahusayan ng motor at maiwasan ang sobrang init. Ang mga de-kuryenteng motor ay gumagawa ng malaking init sa panahon ng operasyon, at ang sobrang temperatura ay maaaring mapabilis ang pagkasira, pababain ang mga materyales sa pagkakabukod, at bawasan ang pangkalahatang pagganap. Ang die casting ay nagbibigay-daan para sa pagsasama ng mga cooling fins, ribs, at iba pang geometrical na feature nang direkta sa housing, na nagpapahusay sa surface area na magagamit para sa heat transfer. Ang pagpili ng materyal, komposisyon ng haluang metal, at tumpak na kontrol sa kapal ng pader ay higit na nakakaimpluwensya sa thermal conductivity at kapasidad ng pagwawaldas ng init ng motor housing.

Mga Die Casting Technique para Pahusayin ang Thermal Management

Sa panahon ng proseso ng die casting, ang kinokontrol na mga rate ng paglamig at pamamahala ng temperatura ng amag ay nag-aambag sa mga thermal properties ng tapos na motor housing. Ang mabilis na solidification ay maaaring makagawa ng mga fine-grained na istruktura na may mas mataas na thermal conductivity, habang ang pare-parehong kapal ng pader ay nagpapaliit ng mga hotspot na maaaring makakompromiso sa performance. Bukod pa rito, ang mga surface treatment o coatings na inilapat pagkatapos ng casting ay maaaring mapabuti ang thermal emissivity, na higit na magpapahusay sa kakayahan ng housing na mawala ang init na nabuo sa panahon ng pagpapatakbo ng motor.

Mga Kinakailangan sa Vibration Damping para sa Motor Housings

Ang mga de-koryenteng motor sa mga bagong sasakyang pang-enerhiya ay gumagawa ng mga panginginig ng boses dahil sa pag-ikot ng rotor, mga puwersang electromagnetic, at pagbabagu-bago ng torque. Ang mga vibrations na ito ay maaaring humantong sa ingay, pagkahapo ng bahagi, at pinabilis na pagkasira kung hindi maayos na pinamamahalaan. Samakatuwid, ang mga pabahay ng motor ay dapat magpakita ng sapat na mga katangian ng pamamasa upang sumipsip at mabawasan ang enerhiya ng panginginig ng boses. Ang proseso ng die casting ay nagbibigay-daan sa mga inhinyero na i-optimize ang mga panloob na istruktura, geometry ng pader, at mga katangian ng materyal upang mapabuti ang kapasidad ng pabahay na bawasan ang vibrational amplitude at mapanatili ang integridad ng istruktura sa paglipas ng panahon.

Alloy Selection at ang Papel Nito sa Vibration Control

Ang pagpili ng die casting alloy ay nakakaapekto sa parehong thermal at vibration performance. Ang aluminyo at ang mga haluang metal nito ay karaniwang ginagamit para sa mga pabahay ng motor dahil nagbibigay sila ng balanse ng magaan na katangian, thermal conductivity, at katamtamang kakayahan sa pamamasa. Ang mga additives at pangalawang alloying na elemento ay maaaring mapahusay ang higpit at mabawasan ang pagkamaramdamin sa vibration-induced fatigue. Ang kumbinasyon ng pagpili ng haluang metal at mga parameter ng die casting ay nagsisiguro na ang pabahay ng motor ay nakakatugon sa parehong mga kinakailangan sa pag-alis ng init at vibration damping nang hindi nakompromiso ang paggawa.

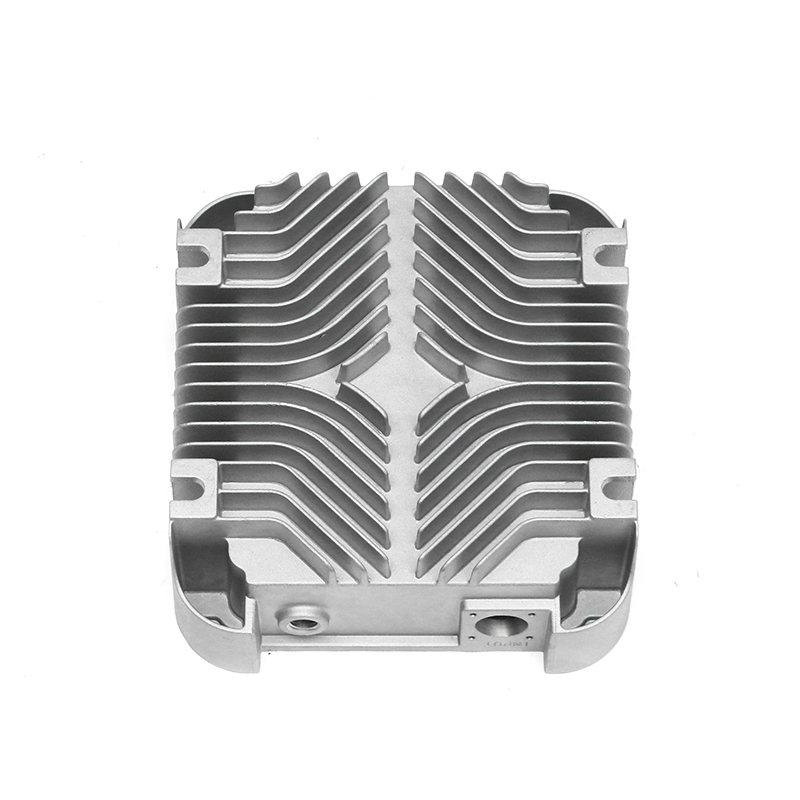

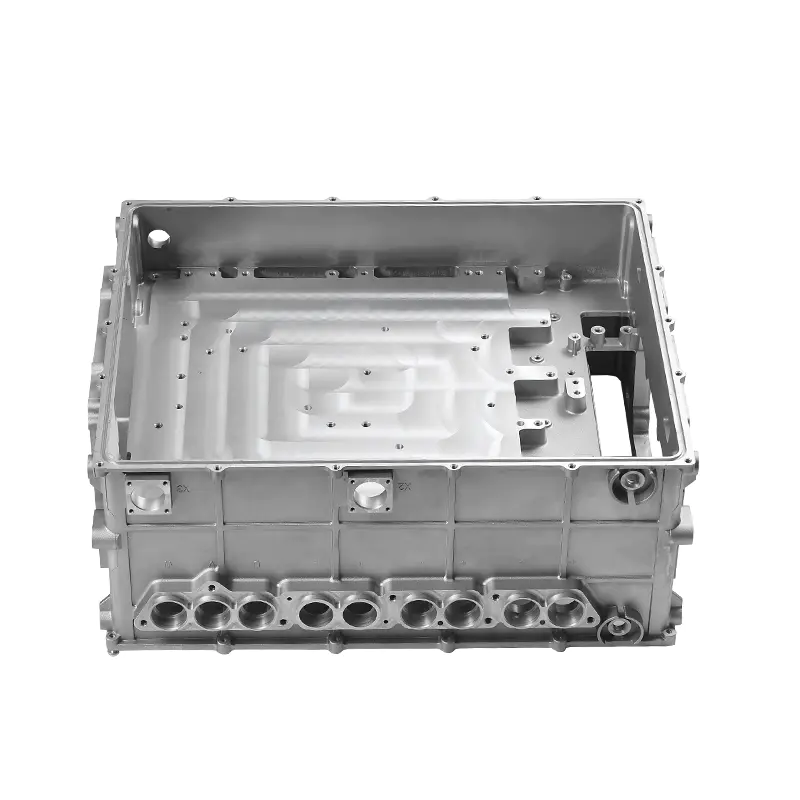

Pag-optimize sa Kapal ng Wall at Structural Design

Ang kapal ng pader at structural layout ay mga kritikal na parameter na nakakaimpluwensya sa pagganap ng init at vibration. Pinapabuti ng pare-parehong kapal ng pader ang thermal transfer sa pamamagitan ng pagbabawas ng mga epekto ng pagkakabukod at pagpigil sa mga hotspot. Kasabay nito, ang mga ribs, gussets, at strategically placed reinforcements ay maaaring magpahusay ng higpit at mabawasan ang paghahatid ng vibration. Sa yugto ng disenyo ng die casting, madalas na sinusuri ng computational modeling ang mga trade-off sa pagitan ng thermal performance at mechanical damping, na gumagabay sa mga pagsasaayos sa geometry bago ang pagmamanupaktura.

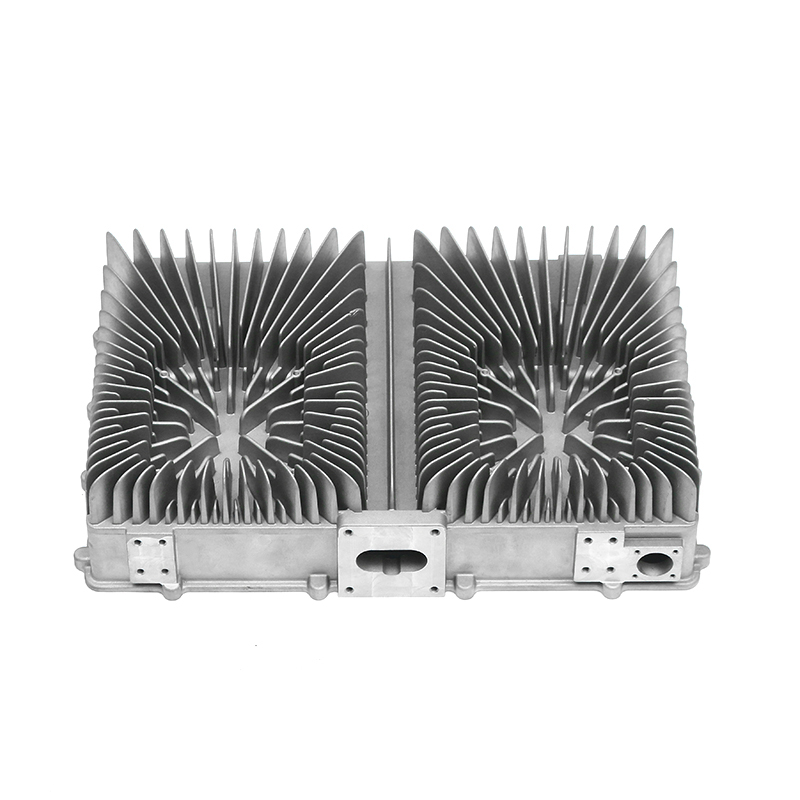

Paggamit ng Fin Designs para sa Thermal Management

Ang mga cooling fins na isinama sa die-cast housing ay nagpapataas ng surface area at nagpapadali sa pagpapalitan ng init sa nakapaligid na hangin. Ang die casting ay nagbibigay-daan sa mga tampok na ito na mabuo nang direkta sa panahon ng produksyon, pag-iwas sa mga karagdagang hakbang sa pagpupulong. Ang oryentasyon, espasyo, at kapal ng mga palikpik ay maingat na idinisenyo upang balansehin ang pagganap ng thermal na may timbang at tigas ng istruktura. Ang tamang disenyo ng palikpik ay nakakatulong na mapanatili ang pinakamainam na temperatura ng motor sa ilalim ng tuluy-tuloy na operasyon at lumilipas na mga kondisyon ng pagkarga.

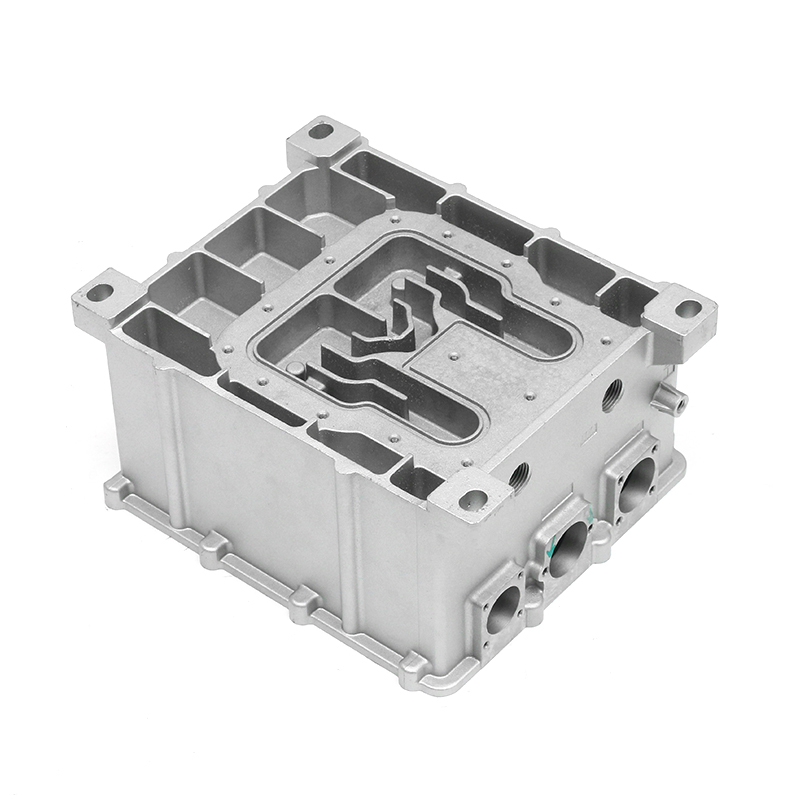

Pagsasama ng Mga Tampok na Nakakabawas ng Vibration

Ang die casting ay nagbibigay ng kakayahang umangkop upang pagsamahin ang mga panloob na feature na nagpapababa ng vibration gaya ng mga damping ribs, hollow cavity, at strategically thickened sections. Ang mga feature na ito ay sumisipsip ng vibrational energy at binabawasan ang resonance, pagpapabuti ng ingay at vibration comfort. Ang mga inhinyero ay madalas na gumagamit ng finite element analysis (FEA) upang gayahin ang mga mode ng vibration at tukuyin ang mga lugar kung saan ang mga pagsasaayos ng istruktura ay pinaka-epektibo sa damping oscillations nang hindi nagdaragdag ng labis na timbang.

Mga Surface Treatment at Mga Pagpapahusay pagkatapos ng Casting

Ang mga proseso ng post-casting ay maaaring mapahusay ang parehong pagwawaldas ng init at pagganap ng vibration. Ang anodizing o thermal coatings ay nagpapataas ng emissivity at nagpapabuti ng thermal radiation, na tumutulong sa pagtanggal ng init. Bukod pa rito, maaaring ilapat ang mga vibration damping pad o polymer-based coating sa mga partikular na rehiyon upang mabawasan ang mga natitirang vibrations. Ang mga pagpapahusay na ito sa post-casting ay umaakma sa istrukturang disenyo na nakamit sa panahon ng die casting at nagpapahaba ng functional lifespan ng motor housing.

Paghahambing ng Mga Salik ng Die Casting na Nakakaapekto sa Pag-aalis ng init at Pamamasa ng Vibration

| Salik | Epekto sa Pag-aalis ng init | Epekto sa Vibration Damping |

|---|---|---|

| Komposisyon ng haluang metal | Ang mas mataas na thermal conductivity ay nagpapabuti sa cooling efficiency | Ang higpit at densidad ng materyal ay nakakaimpluwensya sa kapasidad ng pamamasa |

| Kapal ng pader | Binabawasan ng pare-parehong kapal ang mga hotspot | Ang mas makapal na pader ay nagpapataas ng paninigas, na nakakaapekto sa pagtugon ng vibration |

| Mga panloob na tadyang at gussets | Minimal na epekto sa paglipat ng init kung maingat na idinisenyo | Pinahuhusay ang structural rigidity at vibration absorption |

| Mga palikpik na nagpapalamig | Pinapataas ang lugar sa ibabaw para sa pinabuting thermal dissipation | Maaaring baguhin ang mga natural na frequency, na nakakaapekto sa mga vibration mode |

| Mga paggamot pagkatapos ng casting | Pinapahusay ng mga coatings ang emissivity at paglipat ng init sa ibabaw | Binabawasan ng mga damping layer o pad ang natitirang vibration amplitudes |

Simulation at Pagsubok para sa Optimization

Bago ang produksyon, inilalapat ang mga simulation tool tulad ng computational fluid dynamics (CFD) at finite element analysis (FEA) upang mahulaan ang thermal at vibrational na gawi. Sinusuri ng CFD ang airflow at heat transfer efficiency, habang sinusuri ng FEA ang pamamahagi ng stress at vibration mode. Ang mga paulit-ulit na pagsasaayos sa geometry ng die casting, kapal ng pader, at pagkakalagay ng tadyang ay nagbibigay-daan sa mga inhinyero na i-optimize ang balanse sa pagitan ng pag-alis ng init at pamamasa ng vibration. Kinukumpirma ng pagsubok ng prototype ang mga hula sa simulation at kinikilala ang anumang mga pagsasaayos na kailangan para sa pagganap sa scale ng produksyon.

Mga Pagsasaalang-alang sa Timbang at Mga Trade-Off sa Pagganap

Dapat balansehin ng mga bagong sasakyang de-motor na housing ang thermal at vibrational performance na may mga limitasyon sa timbang, dahil ang pagbabawas ng masa ay nakakatulong sa pangkalahatang kahusayan ng sasakyan. Ang die casting ay nagbibigay-daan sa mga kumplikadong geometries na nagbibigay ng kinakailangang paglamig at pamamasa nang walang labis na paggamit ng materyal. Ang mga magaan na disenyo ay nagpapanatili ng integridad ng istruktura habang ino-optimize ang pag-alis ng init at kontrol ng vibration. Tinitiyak ng maingat na pagsusuri ng mga trade-off na ito na ang panghuling pabahay ay nakakatugon sa mga kinakailangan sa pagganap, kaligtasan, at kahusayan.

Kontrol sa Kalidad at Katatagan ng Proseso

Ang pagpapanatili ng pare-parehong mga parameter ng proseso ng die casting ay mahalaga upang matiyak ang nauulit na pagwawaldas ng init at pagganap ng vibration damping. Ang mga salik tulad ng temperatura ng amag, bilis ng pag-iniksyon, at rate ng solidification ay nakakaimpluwensya sa istraktura ng butil, porosity, at surface finish. Ang mga hakbang sa pagkontrol sa kalidad, kabilang ang inspeksyon ng kapal ng pader, katumpakan ng dimensyon, at mga katangian ng materyal, ay nakakatulong na mapanatili ang pagkakapare-pareho sa mga batch ng produksyon. Ang mga matatag na proseso ng die casting ay nagbabawas ng pagkakaiba-iba at nagpapahusay sa parehong thermal at vibrational na pagganap sa mga huling motor housing.

Mga Pagsasaalang-alang sa Kapaligiran at Operasyon

Ang mga de-motor na housing sa mga bagong sasakyang pang-enerhiya ay nakalantad sa iba't ibang kondisyon sa kapaligiran, kabilang ang mga pagbabago sa temperatura, halumigmig, at mga mekanikal na pagkarga. Tinitiyak ng pag-optimize ng die casting na ang mga housing ay nagpapanatili ng thermal management at mga katangian ng vibration damping sa ilalim ng mga kundisyong ito. Ang mga maayos na idinisenyong pabahay ay nakakatulong na mapanatili ang pagganap ng motor, bawasan ang ingay, at mag-ambag sa pangmatagalang pagiging maaasahan, kahit na sa ilalim ng malupit na mga kapaligiran sa pagpapatakbo.

Pagsasama sa Motor Assembly

Ang pabahay ng die-cast na motor ay dapat na walang putol na isama sa rotor, stator, at iba pang bahagi ng motor. Ang mga ibabaw ng interface, mga mounting point, at mga tampok na istruktura ay maingat na idinisenyo upang suportahan ang paglipat ng init at pagbawas ng vibration sa mga kritikal na contact point. Ang mabisang pagsasama ay nagsisiguro na ang init na nabuo sa core ng motor ay mahusay na isinasagawa sa housing at na ang mga vibrations ay dampened bago maabot ang iba pang mga bahagi ng sasakyan. Ang holistic na diskarte na ito ay nagpapahusay sa pangkalahatang pagganap ng motor.

Patuloy na Pagpapabuti sa Mga Proseso ng Die Casting

Patuloy na pinipino ng mga tagagawa ang mga parameter ng die casting at mga komposisyon ng materyal upang mapahusay ang parehong pagwawaldas ng init at pamamasa ng vibration. Ang mga pagsulong sa disenyo ng amag, thermal simulation, at teknolohiya ng haluang metal ay nagbibigay-daan sa mga karagdagang pagpapabuti sa pagganap. Ang patuloy na pananaliksik at pag-unlad ay nakatuon sa pag-maximize ng kahusayan sa paglamig habang pinapanatili ang sapat na pagsipsip ng vibration, tinitiyak na bagong enerhiya sasakyan motor housings matugunan ang umuusbong na mga pamantayan sa industriya at mga pangangailangan sa pagpapatakbo.