Sa modernong pagmamanupaktura, ang kahusayan at katatagan ay dalawang kailangang -kailangan na mga layunin sa proseso ng paggawa, lalo na sa mga patlang ng metal na panlililak, mga bahagi ng sasakyan na bumubuo, home appliance sheet metal, atbp. Bilang isa sa mga pangunahing kagamitan sa tooling, ang pagganap ng katumpakan ng pag -trim ng mga hulma Sa patuloy na mga linya ng produksyon na direktang nakakaapekto sa control control at output na kahusayan ng buong kadena ng produkto.

Ang istraktura ng mga hulma ng pag -trim ng katumpakan ay karaniwang tiyak na idinisenyo, pinagsasama ang maraming mga functional module tulad ng paggabay, pagpoposisyon, pagsuntok, at pag -load upang matiyak na ang bawat pagkilos ng pag -trim ay maaaring makumpleto nang tumpak at mabilis. Sa ilalim ng mga kondisyon ng mataas na beat, ang amag ay kailangang makatiis ng madalas na mga pagbabago sa pag-load at mga shocks ng paggalaw, na nangangailangan hindi lamang ng mahusay na lakas ng mekanikal ng multo mismo, ngunit din sapat na katigasan at tibay. Ang materyal na pagmamanupaktura ng amag ay karaniwang gumagamit ng haluang metal na bakal na may mataas na katigasan at mataas na pagsusuot ng pagsusuot, at pinalakas ng paggamot ng init upang mapabuti ang buhay ng serbisyo at dimensional na katatagan ng amag sa ilalim ng pangmatagalang patuloy na trabaho.

Upang umangkop sa mga operasyon na may mataas na dalas, ang gumagalaw na mga bahagi ng amag, tulad ng mga gabay na gabay, gabay na manggas, slider, atbp. Bilang karagdagan, ang aparato ng pag -load ay dapat ding magkaroon ng sapat na resilience at bilis ng pagtugon upang matiyak na ang isang kumpletong pag -ikot ng pag -ikot ay nakumpleto sa isang maikling panahon at mag -iwan ng sapat na puwang para sa susunod na workpiece. Ang mahusay na kakayahan ng siklo na ito ay madalas na isang mahalagang teknikal na pundasyon para sa mga linya ng produksyon na may mataas na beat.

Sa mga praktikal na aplikasyon, ang mga hulma ng pag-trim ng katumpakan ay madalas na ginagamit kasabay ng mga high-speed punching machine o awtomatikong mga sistema ng pagpapakain upang makabuo ng isang matatag at makokontrol na mode ng operasyon ng beat. Upang maiwasan ang pagpapalawak ng thermal, ang mga bitak ng pagkapagod o menor de edad na mga pagpapapangit na dulot ng pangmatagalang patuloy na operasyon, pagsusuri ng thermal stress at dynamic na simulation ng pag-load ay isinama sa amag sa simula ng disenyo. Sa pamamagitan ng pag-simulate ng mga kondisyon ng lakas at panginginig ng boses ng amag sa iba't ibang mga frequency, pinalakas ng tagagawa ang istraktura ng mahina na lugar o na-optimize ang pagpili ng materyal nang maaga, sa gayon ay mapapabuti ang katatagan ng pagganap ng buong sistema ng amag sa operasyon ng mataas na dalas.

Bilang karagdagan sa pagiging maaasahan ng istraktura ng hardware, ang high-beat working mode ay naglalagay din ng mataas na hinihingi sa pagproseso ng kawastuhan ng amag. Lamang kapag ang kawastuhan ng mga pangunahing bahagi tulad ng talim, trimming contour, at pagpindot sa ibabaw ay ginagarantiyahan, maaari bang mapanatili ng amag ang pare -pareho ang kalidad ng pag -trim sa panahon ng mabilis na operasyon. Ang mga menor de edad na paglihis sa mga detalye ay maaaring maging sanhi ng paglihis ng natapos na produkto upang mapalawak pagkatapos ng pangmatagalang paulit-ulit na operasyon, at maging sanhi ng mga problema tulad ng panginginig ng boses at pag-jam ng amag. Samakatuwid, sa panahon ng proseso ng pagproseso at pagpupulong, ang pagpapahintulot sa pagmamanupaktura ng bawat hanay ng mga katumpakan na pag-trim ng mga hulma ay mahigpit na kinokontrol upang matiyak na maaari pa rin silang magsagawa ng stably sa ilalim ng operasyon ng high-speed.

Upang mapalawak ang buhay ng serbisyo ng amag sa isang mataas na dalas na kapaligiran, ang ilang mga kumpanya ay mag-aaplay din ng isang patong na lumalaban sa pagsusuot sa ibabaw ng amag, o regular na ayusin ang mga siklo ng pagpapanatili upang mabawasan ang panganib ng downtime sa pamamagitan ng paggiling at pagpapalit ng mga bahagi ng suot. Bilang karagdagan, ang ilang mga intelihenteng sistema ng amag ay nilagyan din ng mga sensor upang masubaybayan ang temperatura ng amag, mga oras ng epekto o pagsusuot, at paalalahanan ang mga gumagamit na magsagawa ng interbensyon sa pagpapanatili bago maabot ang set threshold upang maiwasan ang biglaang mga pagkabigo na nakakaapekto sa ritmo ng produksyon.

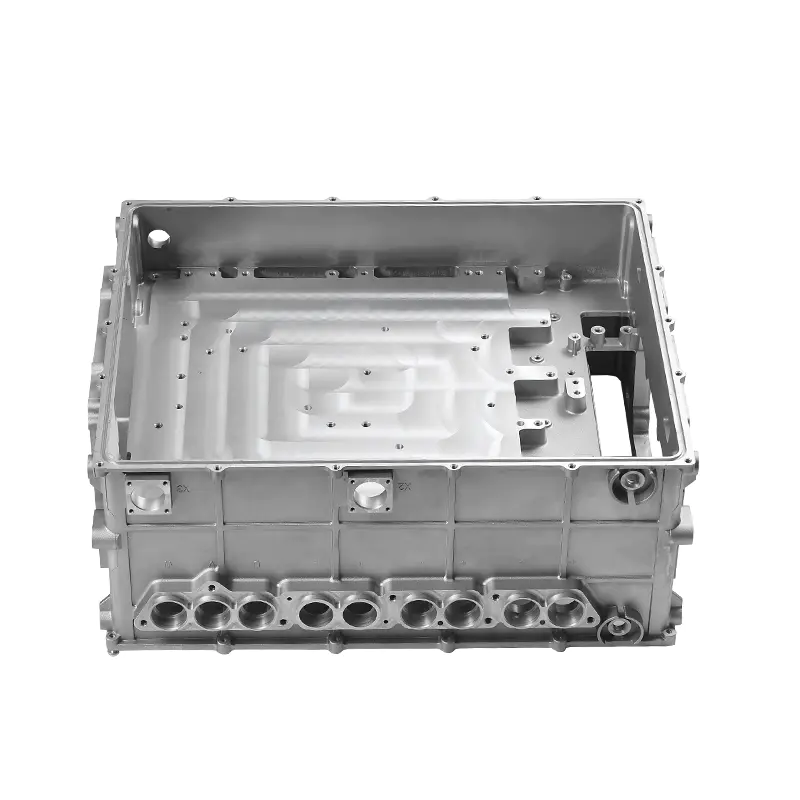

Inirerekumendang mga produkto

Ang mga produktong ibinigay ng mga sikat na negosyo ay lubos na pinagkakatiwalaan ng mga gumagamit.