PANIMULA SA WATER-COOT-COOTED DIE CASTINGS SA BAGONG ENERGY APPLICATIONS

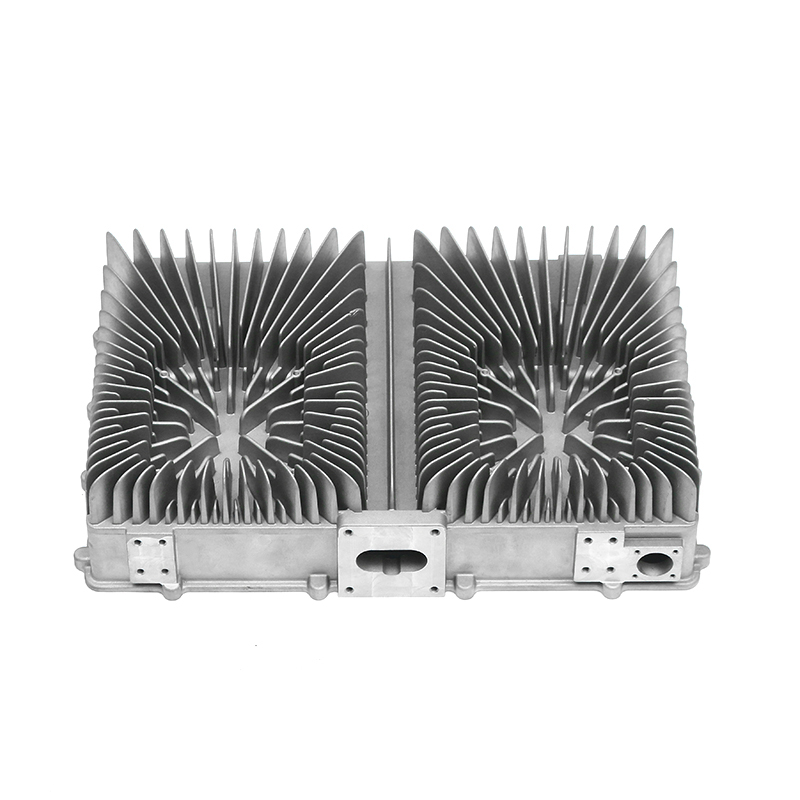

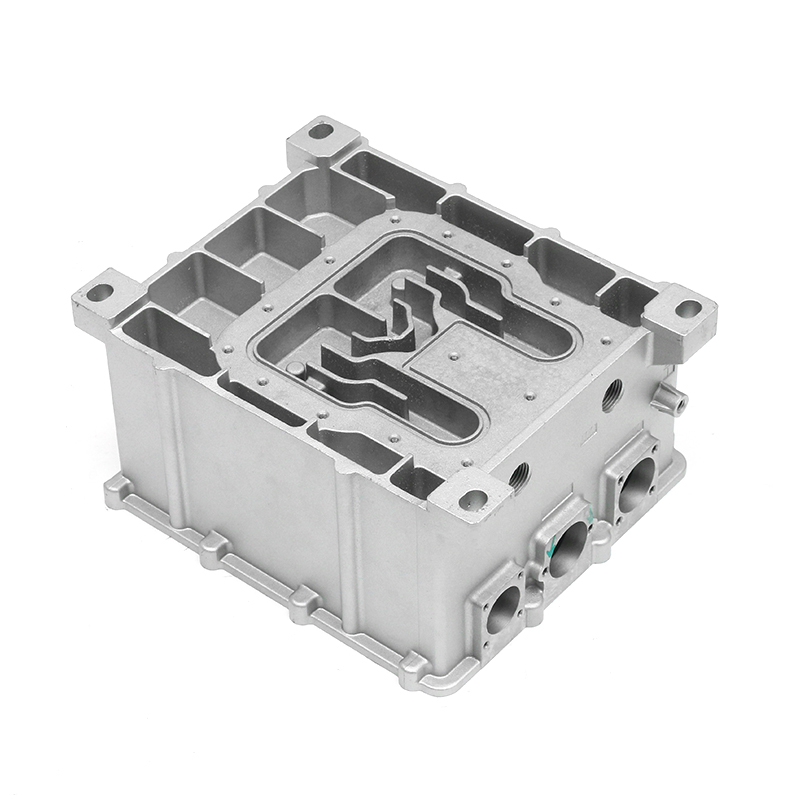

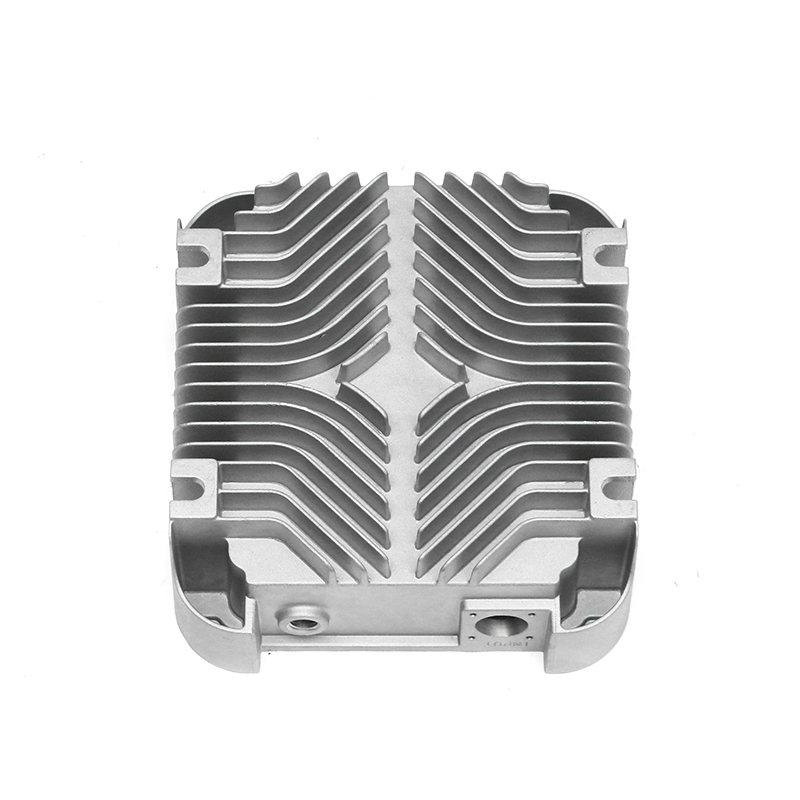

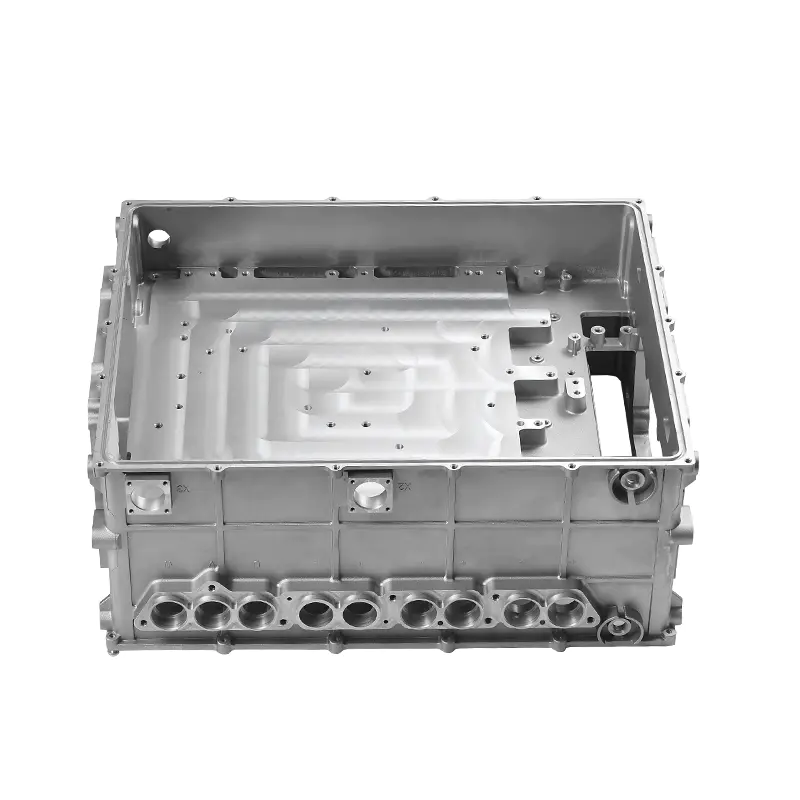

Sa larangan ng mga bagong sasakyan ng enerhiya at mga electronic control system, Ang mga castings na pinalamig ng tubig ay naging isang mahalagang sangkap para sa pagtiyak ng mahusay na pagwawaldas ng init. Ang mga die castings na ito ay karaniwang ginagamit para sa mga housings ng mga control unit, mga sistema ng pamamahala ng baterya, at mga electronics ng kuryente, kung saan kritikal ang pagpapanatili ng matatag na mga kondisyon ng thermal. Ang natatanging tampok ng mga casting na pinalamig ng tubig ay namamalagi sa pagsasama ng mga channel ng paglamig sa loob ng istraktura, na nagpapahintulot sa likido na paikot at umayos ang temperatura. Dahil sa pagiging kumplikado at pagganap na kahalagahan, ang mga hulma na ginamit upang makabuo ng mga sangkap na ito ay nangangailangan ng napakataas na antas ng katumpakan. Kahit na ang mga maliliit na paglihis ay maaaring makaapekto sa pagganap ng paglamig, integridad ng istruktura, at ang pangkalahatang habang -buhay ng system.

Ang papel ng katumpakan ng amag sa die casting

Ang katumpakan ng amag ay direktang nakakaimpluwensya sa dimensional na kawastuhan, pagtatapos ng ibabaw, at pagkakapare-pareho ng mga casting na pinalamig ng tubig. Hindi tulad ng mga karaniwang housings, ang mga variant na pinalamig ng tubig ay dapat magsama ng masalimuot na mga channel na matiyak ang makinis na daloy ng likido at epektibong paglipat ng thermal. Kung ang amag ay hindi nakakatugon sa mahigpit na dimensional na pagpapahintulot, ang mga channel ay maaaring magkaroon ng hindi pantay na mga pader, naharang na mga landas, o nabawasan ang kahusayan. Bukod dito, ang mga electronic control system ay humihiling ng mga compact na disenyo, na naglilimita sa pagpaparaya para sa mga pagkakamali. Tinitiyak ng mataas na katumpakan ng amag na ang bawat ginawa na bahagi ay nakahanay sa mga orihinal na kinakailangan sa disenyo, binabawasan ang panganib ng madepektong paggawa sa mga kondisyon ng real-world.

Tukoy na mga kinakailangan sa katumpakan para sa mga channel ng paglamig

Ang mga paglamig na mga channel ay ang pinaka-sensitibong bahagi ng mga castings na namatay na pinalamig ng tubig. Ang mga sukat ng mga channel na ito ay dapat manatili sa loob ng makitid na pagpapaubaya upang masiguro ang makinis na sirkulasyon ng coolant at pantay na pamamahagi ng init. Ang mga maliliit na kawastuhan ay maaaring humantong sa pagkawala ng presyon, magulong daloy, o mga hotspots sa loob ng unit ng electronic control. Tinitiyak din ng katumpakan ang katatagan ng istruktura, dahil ang mga channel na masyadong malapit sa ibabaw ay maaaring magpahina sa paghahagis o maging sanhi ng pagtagas.

| Parameter ng channel | Karaniwang saklaw ng pagpapaubaya | Epekto ng paglihis |

|---|---|---|

| Diameter ng channel | ± 0.05-0.1 mm | Nabawasan o labis na daloy, pagkawala ng kahusayan |

| Kapal ng pader | ± 0.1-0.2 mm | Panganib ng pagtagas o kahinaan sa istruktura |

| Pag -align ng Channel | ± 0.2 mm sa buong haba | Hindi pantay na paglamig, naisalokal na pag -init |

| Ang pagkamagaspang sa ibabaw | RA 0.8-11.2 μm | Paglaban ng daloy, nabawasan ang paglipat ng init |

Pagganap ng katumpakan at pagganap ng pamamahala ng thermal

Ang pamamahala ng thermal sa mga bagong sasakyan ng enerhiya ay nakasalalay nang labis sa kahusayan ng mga channel ng paglamig. Tinitiyak ng mga hulma na may mataas na katumpakan na ang coolant ay dumadaloy nang walang hadlang, na nagpapagana ng pare-pareho ang pag-alis ng init mula sa sensitibong electronics. Ang mahinang katumpakan ng amag, sa kabilang banda, ay maaaring lumikha ng mga bottlenecks ng daloy o bulsa ng hangin, na pinapabagsak ang epekto ng paglamig. Sa mga application na may mataas na kapangyarihan, tulad ng mga inverters o motor controller, ang hindi sapat na paglamig ay maaaring humantong sa sobrang pag-init, nabawasan ang kahusayan, o napaaga na pagkabigo. Kaya, ang katumpakan ng amag ay hindi lamang isang kinakailangan sa pagmamanupaktura kundi pati na rin isang pangunahing kondisyon para sa pagiging maaasahan ng system.

Mga materyales at pagsasaalang -alang sa disenyo ng amag

Ang pagpili ng mga materyales sa amag at mga pamamaraan ng disenyo ay nakakaapekto sa makakamit na katumpakan. Ang mga de-kalidad na tool steel na may mahusay na paglaban sa pagsusuot ay karaniwang ginagamit upang mapaglabanan ang paulit-ulit na mga siklo ng paghahagis. Bilang karagdagan, ang mga advanced na teknolohiya ng machining tulad ng high-speed CNC milling, electrical discharge machining (EDM), at laser texturing ay ginagamit upang makamit ang mga kumplikadong geometry na may kaunting error. Pinapayagan din ng mga tool na tinutulungan ng computer (CAE) ang kunwa ng mga layout ng channel ng paglamig bago ang katha ng amag, binabawasan ang panganib ng mga depekto.

| Uri ng materyal na amag | Mga kalamangan para sa katumpakan | Mga limitasyon |

|---|---|---|

| Tool Steel H13 | Mataas na paglaban sa pagsusuot, matatag sa mataas na temps | Mas mataas na gastos, nangangailangan ng paggamot sa init |

| Hindi kinakalawang na asero na pagsingit | Ang paglaban sa kaagnasan sa mga seksyon ng paglamig | Limitadong machinability, nagdaragdag ng pagiging kumplikado |

| Copper alloys (pagsingit) | Napakahusay na thermal conductivity para sa mga channel | Softer, madaling kapitan ng suot sa mahabang paggawa |

Epekto sa dimensional na kawastuhan ng panghuling castings

Ang dimensional na kawastuhan ng natapos na paghahagis ay nakasalalay nang malakas sa katumpakan ng amag. Sa mga sangkap na pinalamig ng tubig, ang mga kritikal na sukat ay kasama ang mga diametro ng channel, mga kapal ng dingding, at mga panlabas na sukat ng pabahay na dapat magkasya sa iba pang mga elektronikong sangkap. Ang tolerance stack-up sa maraming mga tampok ay maaaring lumikha ng mga isyu sa pagpupulong, na humahantong sa misalignment o pagtagas sa mga lugar ng sealing. Ang mataas na katumpakan ng amag ay nagpapaliit ng dimensional na pagkakaiba -iba at tinitiyak ang pagpapalitan ng mga bahagi sa paggawa ng masa.

Ang kalidad ng kontrol sa katha ng amag

Ang mga panukalang kontrol sa kalidad ay mahalaga sa panahon ng katha ng amag upang masiguro ang katumpakan. Ang mga tool ng inspeksyon ng dimensional tulad ng coordinate na pagsukat ng mga makina (CMM) ay ginagamit upang mapatunayan ang kawastuhan ng amag na lukab. Sinusuri ng mga profilometer ng ibabaw ang pagkamagaspang, habang ang hindi mapanirang pagsubok ay nagsisiguro na walang nakatagong mga depekto sa kompromiso. Ang patuloy na pagsubaybay sa panahon ng paggamit ng amag ay kinakailangan din, dahil ang pagsusuot at thermal stress ay maaaring unti -unting nagpapabagal sa katumpakan.

| Paraan ng inspeksyon | Layunin | Application sa control ng katumpakan ng amag |

|---|---|---|

| Pagsukat ng CMM | Dimensional na pag -verify | Suriin ang mga sukat ng lukab at pagkakahanay |

| Surface profilometer | Surface Finish Inspection | Suriin ang pagiging maayos ng channel ng paglamig |

| Pagsubok sa X-ray/ultrasound | DEFECT DETECTION | Kilalanin ang mga bitak o voids sa istraktura ng amag |

| Pagsubok sa katigasan | Suriin ang pagganap ng materyal | Tiyakin ang tibay laban sa paulit -ulit na mga siklo |

Mga kahihinatnan ng hindi sapat na katumpakan ng amag

Kapag ang katumpakan ng amag ay hindi nakakatugon sa mga kinakailangan, maraming mga kahihinatnan ang lumitaw. Una, ang pag -andar ng mga channel ng paglamig ay maaaring ikompromiso, binabawasan ang kakayahang pamahalaan nang epektibo ang init. Pangalawa, ang mga depekto sa istruktura tulad ng manipis na pader o mahina na mga seksyon ay nagdaragdag ng panganib ng pagtagas sa ilalim ng presyon. Pangatlo, ang mga proseso ng pagpupulong ay maaaring maapektuhan, dahil ang mga dimensional na paglihis ay pumipigil sa wastong agpang sa mga gasolina o mga elektronikong sangkap. Ang nasabing mga isyu ay maaaring dagdagan ang mga gastos sa produksyon dahil sa rework, scrap, o warranty claim.

Pagbalanse ng gastos at katumpakan sa paggawa

Ang mataas na katumpakan ng amag ay hindi maiiwasang nagdaragdag ng mga gastos sa produksyon, dahil nangangailangan ito ng mga advanced na kagamitan, bihasang paggawa, at mas mahaba ang mga oras ng katha. Gayunpaman, ang mga benepisyo sa mga tuntunin ng pagiging maaasahan ng produkto at nabawasan ang mga rate ng depekto ay karaniwang higit sa paunang pamumuhunan. Para sa mataas na dami ng produksiyon sa bagong sektor ng enerhiya, ang pagkamit ng pare-pareho ang katumpakan ng amag na nagpapababa ng pangmatagalang gastos sa pamamagitan ng pag-minimize ng scrap at pagpapabuti ng pangkalahatang kahusayan. Ang mga tagagawa ay dapat balansehin ang mga pagsasaalang -alang sa gastos na may mga kinakailangan sa pagganap, madalas na pagpapasadya ng mga antas ng katumpakan sa mga tiyak na aplikasyon ng produkto.

| Antas ng katumpakan | Karaniwang epekto sa gastos | Ang angkop na lugar ng aplikasyon |

|---|---|---|

| Karaniwang katumpakan | Mas mababa | Mga di-kritikal na bahay, pangunahing mga sangkap |

| Mataas na katumpakan | Katamtaman hanggang mataas | Mga housings na pinalamig ng tubig, mga elektronikong sistema |

| Ultra-mataas na katumpakan | Mataas | Mataas-performance power electronics |